180-5843-6678

|

|

|

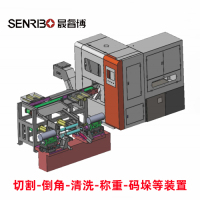

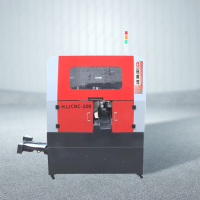

定制化鋸切解決方案:金屬加工柔性生產線的未來趨勢在制造業向智能化、個性化轉型的浪潮中,金屬加工行業正經歷從“批量生產”到“柔性定制”的深刻變革。隨著新能源汽車、航空航天等領域對高精度、多品種金屬部件的需求激增,傳統鋸切設備因換模時間長、適應能力弱而面臨淘汰,而柔性生產線通過集成智能控制與模塊化設計,成為破解定制化生產難題的關鍵。這種趨勢的本質是制造業對“以需定產”模式的響應,也是工業4.0背景下技術融合的必然結果。 技術驅動:從“剛性切割”到“智能適配”的跨越 傳統鋸切生產線依賴固定參數,難以應對小批量、多規格訂單,而柔性生產線通過AI算法與高精度伺服系統,實現切割參數的動態調整。例如,縱剪橫切復合生產線集成開卷、校平、切割工序,支持寬度50-2000mm、厚度0.5-6mm板材的快速切換,切割精度達±0.1mm,大幅減少人工干預誤差。其核心在于智能糾偏系統與物聯網遠程運維,通過激光傳感器實時監測材料狀態,自動優化切割路徑,確保復雜曲面加工的一致性。這種技術突破使生產線在新能源汽車電池托盤、航空結構件等高價值領域展現出顯著優勢,材料利用率提升至97%以上,同時降低廢料生成。

應用場景:多行業需求催生柔性生態 柔性生產線的價值在于跨行業的適配能力。在家電制造中,生產線可快速切換冰箱、空調外殼的切割參數,滿足±0.15mm公差要求;建筑裝飾領域則通過一鍵換模,實現幕墻板、彩涂板的多樣化定制,日均產能提升3倍。此外,光伏行業對太陽能支架的大批量標準化生產需求,促使復合生產線實現60次/分鐘的高速橫切,單線月產能突破5000噸。這些案例表明,柔性化不僅是技術升級,更是制造模式的革新——企業通過打通“訂單-設計-生產”全鏈路,以更低成本、更快響應速度搶占市場,在智能制造浪潮中構筑核心競爭力。 未來展望:數據協同與綠色制造的融合 柔性生產線的進化將依賴兩大方向:一是數據協同,通過工業互聯網平臺整合設備運行數據,實現預測性維護與工藝優化,例如數字孿生技術可虛擬仿真生產流程,降低試錯成本;二是綠色制造,模塊化設計與節能電機的應用使能耗較傳統工藝降低30%以上,同時高精度切割減少材料浪費,推動循環經濟。隨著“十五五”規劃對高端裝備、智能制造的強調,政策與技術的雙輪驅動將進一步加速產業升級,使柔性生產線成為金屬加工領域的新常態。 |