180-5843-6678

|

|

|

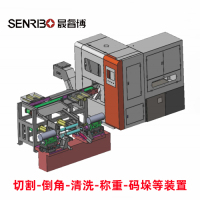

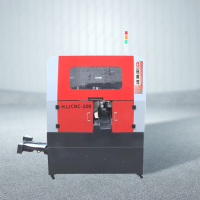

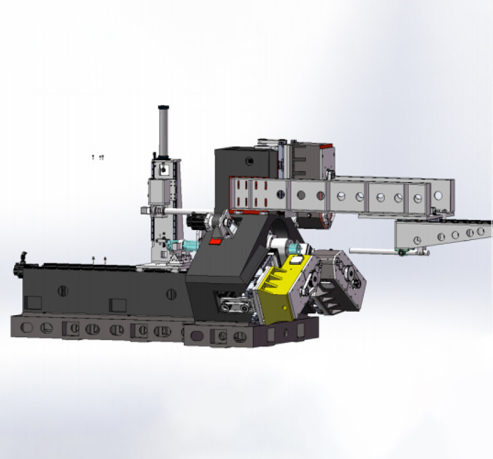

金屬三頭鋸優(yōu)化工序,讓金屬加工流程更順暢在傳統(tǒng)金屬加工流程中,一道簡單的切割工序往往需要經(jīng)歷 “工件搬運(yùn) - 設(shè)備調(diào)試 - 單次切割 - 成品轉(zhuǎn)移 - 二次調(diào)試” 等多個碎片化環(huán)節(jié),工序間銜接斷層、重復(fù)操作多,不僅拉長生產(chǎn)周期,還易因人工干預(yù)出現(xiàn)誤差。而金屬三頭鋸憑借對加工工序的深度優(yōu)化,將分散的環(huán)節(jié)整合為 “一站式” 高效流程,從根本上解決工序繁瑣、銜接不暢的問題,讓金屬加工全程更順暢,為企業(yè)實(shí)現(xiàn) “降本、提效、穩(wěn)質(zhì)” 提供關(guān)鍵支撐。 金屬三頭鋸對工序的優(yōu)化,首先體現(xiàn)在 “多工序整合” 上,將傳統(tǒng)需多設(shè)備、多步驟完成的任務(wù),壓縮為單設(shè)備一站式處理。以門窗型材加工為例,傳統(tǒng)流程需先在單頭鋸上切割長料,再轉(zhuǎn)運(yùn)至角度鋸調(diào)整 45° 角,最后通過打磨機(jī)處理毛刺,整個過程需 3 臺設(shè)備、2 次人工搬運(yùn),單根型材加工耗時超 15 分鐘;而金屬三頭鋸可一次性完成 “長料切割 - 角度加工 - 毛刺抑制” 三道核心工序:三個工位分別設(shè)定為 “定長切割”“45° 角成型”“精細(xì)修邊”,工件通過自動送料裝置依次流轉(zhuǎn),無需人工搬運(yùn),單根型材加工時間縮短至 5 分鐘,工序環(huán)節(jié)減少 60%,且避免了搬運(yùn)過程中可能出現(xiàn)的工件磕碰損傷。此外,設(shè)備還可集成 “尺寸檢測” 功能,切割完成后自動比對工件尺寸與設(shè)計(jì)標(biāo)準(zhǔn),不合格品實(shí)時標(biāo)記,省去傳統(tǒng)流程中單獨(dú)的檢測工序,進(jìn)一步簡化加工鏈路。

工序間的 “自動化銜接”,是金屬三頭鋸讓流程更順暢的另一大核心優(yōu)勢。傳統(tǒng)加工流程中,“上料 - 切割 - 卸料 - 轉(zhuǎn)運(yùn)” 等環(huán)節(jié)需人工頻繁介入,不僅效率低,還易因操作節(jié)奏不一致導(dǎo)致工序中斷。金屬三頭鋸?fù)ㄟ^搭載自動送料機(jī)構(gòu)、智能分揀系統(tǒng)與傳送帶聯(lián)動裝置,實(shí)現(xiàn)各工序的無縫銜接:在鋼結(jié)構(gòu)加工廠加工厚壁方管時,工人只需將整捆方管放入上料架,自動送料機(jī)構(gòu)會根據(jù)切割需求,精準(zhǔn)將方管推送至切割工位;切割完成后,智能分揀系統(tǒng)通過傳感器識別工件規(guī)格,將不同尺寸的方管分類輸送至對應(yīng)的卸料區(qū)域;同時,傳送帶直接對接后續(xù)焊接工序,工件無需落地即可進(jìn)入下一環(huán)節(jié)。整個流程從 “人工銜接” 變?yōu)?“自動化流轉(zhuǎn)”,工序間等待時間從傳統(tǒng)的 10 分鐘 / 批次縮短至 1 分鐘 / 批次,大幅提升流程順暢度。 針對 “多規(guī)格訂單” 的工序靈活調(diào)整能力,讓金屬三頭鋸在復(fù)雜加工場景中仍能保持流程順暢。傳統(tǒng)設(shè)備面對多規(guī)格訂單時,需停機(jī)更換鋸片、調(diào)整工裝與參數(shù),單批次調(diào)整耗時超 20 分鐘,導(dǎo)致流程頻繁中斷;而金屬三頭鋸支持 “多參數(shù)預(yù)設(shè) + 快速切換” 功能,工人可提前在控制系統(tǒng)中存儲不同規(guī)格工件的切割參數(shù),如不銹鋼圓管的 “300mm 定長切割”、鋁型材的 “60° 角加工” 等方案,切換訂單時只需在面板上一鍵調(diào)用,參數(shù)調(diào)整時間縮短至 3 分鐘以內(nèi)。在五金配件廠承接多品類訂單時,上午加工不銹鋼螺栓,下午切換為銅制接頭,無需停機(jī)更換設(shè)備或工裝,工序銜接自然流暢,避免了傳統(tǒng)流程中 “訂單切換 = 流程中斷” 的問題,有效提升設(shè)備利用率與訂單響應(yīng)速度。 此外,金屬三頭鋸還通過 “工序標(biāo)準(zhǔn)化” 進(jìn)一步保障流程順暢性。傳統(tǒng)加工流程的質(zhì)量與效率高度依賴操作人員經(jīng)驗(yàn),不同工人調(diào)試設(shè)備、操作工序的差異,易導(dǎo)致流程節(jié)奏混亂、產(chǎn)品質(zhì)量波動;而金屬三頭鋸將切割參數(shù)、操作步驟、安全規(guī)范等固化為標(biāo)準(zhǔn)化程序,工人只需按照預(yù)設(shè)流程操作,無需主觀判斷調(diào)整。例如,切割 20mm 厚的碳鋼板時,設(shè)備自動設(shè)定鋸片轉(zhuǎn)速 2800r/min、進(jìn)給速度 5mm/s、冷卻系統(tǒng)壓力 0.3MPa,工人只需確認(rèn)工件定位,即可啟動工序,避免因操作差異導(dǎo)致的工序延誤或質(zhì)量問題。同時,設(shè)備的故障自診斷功能,可實(shí)時監(jiān)測工序運(yùn)行狀態(tài),一旦出現(xiàn)鋸片磨損、壓力異常等問題,立即報警并提示解決方案,減少因設(shè)備故障導(dǎo)致的流程中斷時間。 從工序整合到自動化銜接,從靈活調(diào)整到標(biāo)準(zhǔn)化操作,金屬三頭鋸以全方位的工序優(yōu)化,徹底改變了傳統(tǒng)金屬加工流程的繁瑣現(xiàn)狀。它不僅縮短了單工件加工周期,更讓整個生產(chǎn)鏈路實(shí)現(xiàn) “無縫流轉(zhuǎn)、高效穩(wěn)定”,幫助企業(yè)在應(yīng)對批量訂單與多規(guī)格需求時,始終保持流程順暢,降低生產(chǎn)成本與管理難度。在金屬加工行業(yè)追求 “精益生產(chǎn)” 的當(dāng)下,金屬三頭鋸憑借對工序的深度優(yōu)化,正成為推動加工流程升級的核心裝備,為企業(yè)實(shí)現(xiàn)高效、順暢的生產(chǎn)模式提供堅(jiān)實(shí)保障。 |