180-5843-6678

|

|

|

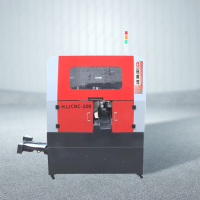

零事故、零污染:綠色金屬鋸切生產(chǎn)線的安全與環(huán)保實(shí)踐在金屬加工領(lǐng)域,傳統(tǒng)鋸切工藝長(zhǎng)期面臨安全風(fēng)險(xiǎn)與環(huán)境污染的雙重挑戰(zhàn)。機(jī)械鋸切過(guò)程中的刀具磨損、粉塵排放及切削液污染,不僅威脅工人健康,更導(dǎo)致資源浪費(fèi)與生態(tài)破壞。隨著全球制造業(yè)向綠色轉(zhuǎn)型,零事故、零污染的綠色金屬鋸切生產(chǎn)線正成為行業(yè)標(biāo)桿,其通過(guò)技術(shù)創(chuàng)新與系統(tǒng)優(yōu)化,實(shí)現(xiàn)了安全與環(huán)保的雙重突破。 一、安全升級(jí):從“被動(dòng)防護(hù)”到“主動(dòng)預(yù)警”的跨越 傳統(tǒng)鋸切生產(chǎn)線依賴物理防護(hù)裝置,如防護(hù)罩和急停按鈕,但事故仍因操作失誤或設(shè)備故障偶發(fā)。綠色生產(chǎn)線通過(guò)智能化改造,將安全防護(hù)提升至主動(dòng)預(yù)警層面。例如,激光鋸切技術(shù)采用非接觸式切割,徹底消除了機(jī)械碰撞風(fēng)險(xiǎn)。同時(shí),AI視覺(jué)監(jiān)控系統(tǒng)實(shí)時(shí)檢測(cè)設(shè)備狀態(tài),如刀具磨損或溫度異常,及時(shí)觸發(fā)停機(jī)指令,避免故障擴(kuò)大。某企業(yè)引入智能鋸切系統(tǒng)后,事故率下降90%,工人作業(yè)環(huán)境顯著改善。此外,自動(dòng)化物流系統(tǒng)減少人工干預(yù),進(jìn)一步降低人為失誤概率,實(shí)現(xiàn)“人機(jī)隔離”的安全生產(chǎn)模式。 二、環(huán)保革新:從“末端治理”到“源頭減量”的轉(zhuǎn)型 傳統(tǒng)鋸切工藝的環(huán)保痛點(diǎn)在于切削液污染與粉塵排放。綠色生產(chǎn)線通過(guò)干式切削技術(shù),完全摒棄切削液使用,從源頭消除廢液處理難題。激光鋸切的高精度切割特性,使材料利用率提升至85%以上,大幅減少?gòu)U料生成。在粉塵控制方面,封閉式作業(yè)環(huán)境結(jié)合高效除塵裝置,確保顆粒物排放符合國(guó)際標(biāo)準(zhǔn)。例如,某企業(yè)采用靜電除塵技術(shù)后,粉塵濃度降至1mg/m³以下,遠(yuǎn)低于行業(yè)限值。這些措施不僅降低環(huán)境治理成本,更推動(dòng)企業(yè)獲得綠色認(rèn)證,提升市場(chǎng)競(jìng)爭(zhēng)力。

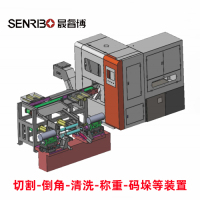

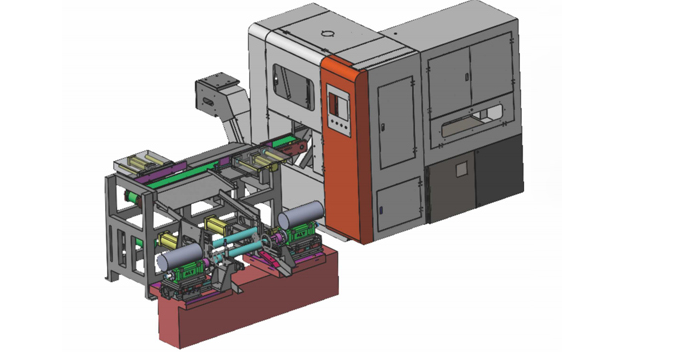

三、系統(tǒng)集成:智能化與綠色化的協(xié)同效應(yīng) 綠色金屬鋸切生產(chǎn)線的核心在于技術(shù)融合。數(shù)控系統(tǒng)與激光鋸切的結(jié)合,實(shí)現(xiàn)加工路徑的動(dòng)態(tài)優(yōu)化,減少能源浪費(fèi)。智能排產(chǎn)算法根據(jù)訂單需求自動(dòng)調(diào)整生產(chǎn)計(jì)劃,避免設(shè)備空轉(zhuǎn),能耗降低30%以上。同時(shí),數(shù)據(jù)閉環(huán)管理追蹤資源消耗,如水電使用量,為持續(xù)改進(jìn)提供依據(jù)。某案例顯示,集成化生產(chǎn)線使單位產(chǎn)品碳排放減少40%,真正實(shí)現(xiàn)“高效低耗”的綠色制造。這種模式不僅提升生產(chǎn)效率,更符合全球可持續(xù)發(fā)展趨勢(shì)。 四、實(shí)踐啟示:綠色轉(zhuǎn)型的行業(yè)價(jià)值 綠色金屬鋸切生產(chǎn)線的實(shí)踐表明,安全與環(huán)保并非成本負(fù)擔(dān),而是驅(qū)動(dòng)企業(yè)升級(jí)的關(guān)鍵。通過(guò)零事故目標(biāo),企業(yè)降低保險(xiǎn)支出與停工損失;通過(guò)零污染承諾,贏得政策支持與消費(fèi)者青睞。未來(lái),隨著工業(yè)4.0技術(shù)普及,綠色生產(chǎn)線將進(jìn)一步與數(shù)字孿生、邊緣計(jì)算融合,推動(dòng)金屬加工向“黑燈工廠”演進(jìn)。這場(chǎng)變革不僅是技術(shù)勝利,更是制造業(yè)向高附加值、綠色化轉(zhuǎn)型的必然選擇。 |