180-5843-6678

|

|

|

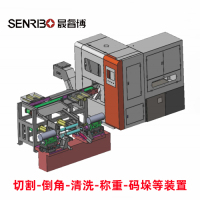

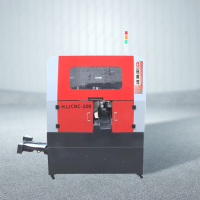

超高速鋸系列:降低加工成本,提升成品精度在金屬加工行業(yè)的成本與質(zhì)量博弈中,超高速鋸系列以 “降本” 與 “提質(zhì)” 的雙重突破,成為破解生產(chǎn)難題的關(guān)鍵裝備。它通過(guò)優(yōu)化切割流程、減少資源浪費(fèi)、提升成品精度,在不增加投入的前提下實(shí)現(xiàn)了加工效益的倍增,重新定義了高效益生產(chǎn)的標(biāo)準(zhǔn)。 加工成本的降低體現(xiàn)在全流程的資源優(yōu)化中。設(shè)備的高精度切割能力直接減少了材料浪費(fèi):傳統(tǒng)鋸機(jī)切割 φ50mm 鋼棒時(shí),切口損耗平均達(dá) 3mm,而超高速鋸系列憑借 0.1mm 的鋸片厚度和精準(zhǔn)進(jìn)給控制,將損耗降至 0.8mm,按年加工 10 萬(wàn)件計(jì)算,可節(jié)省鋼材 3.8 噸,價(jià)值超 20 萬(wàn)元。刀具壽命的延長(zhǎng)進(jìn)一步壓縮成本:采用超細(xì)晶粒硬質(zhì)合金的鋸片,在切割不銹鋼時(shí)使用壽命達(dá) 800 次 / 片,是傳統(tǒng)鋸片的 4 倍,每年可減少刀具采購(gòu)費(fèi)用 60% 以上。某機(jī)械加工廠的統(tǒng)計(jì)顯示,引入該設(shè)備后,單位產(chǎn)品的切割成本從 1.2 元降至 0.5 元,綜合加工成本降低 58%。 設(shè)備的高效運(yùn)轉(zhuǎn)還減少了隱性成本支出。超高速鋸系列的連續(xù)作業(yè)能力(日均有效加工時(shí)間 18 小時(shí))較傳統(tǒng)設(shè)備(8 小時(shí))提升 125%,在相同產(chǎn)能需求下,可減少設(shè)備購(gòu)置數(shù)量。某汽車零部件企業(yè)原本需要 4 臺(tái)帶鋸機(jī)滿足生產(chǎn),更換 2 臺(tái)超高速鋸后即可達(dá)標(biāo),設(shè)備投資減少 300 萬(wàn)元。同時(shí),智能排屑與自動(dòng)潤(rùn)滑系統(tǒng)降低了人工干預(yù)需求,單臺(tái)設(shè)備可減少 1 名操作工,按年薪 6 萬(wàn)元計(jì)算,5 臺(tái)設(shè)備年節(jié)省人力成本 30 萬(wàn)元。

成品精度的躍升則從源頭提升了產(chǎn)品質(zhì)量。設(shè)備搭載的光柵尺定位系統(tǒng)(精度 ±0.005mm)與動(dòng)態(tài)誤差補(bǔ)償算法,使切割尺寸公差控制在 ±0.02mm 內(nèi),垂直度誤差≤0.01mm/100mm,較傳統(tǒng)設(shè)備提升 10 倍以上。這種高精度直接省去了后續(xù)磨削工序,某軸承廠的滾子加工流程因此縮短 2 道工序,單件加工時(shí)間減少 15 分鐘。在精密零件加工中,超高速鋸切割的切口粗糙度達(dá) Ra0.8μm,無(wú)需拋光即可滿足裝配要求,某航空配件廠的表面處理成本降低 40%。 精度提升帶來(lái)的合格率改善更具價(jià)值。傳統(tǒng)鋸切的毛刺、塌邊等缺陷導(dǎo)致的不良率約 8%,而超高速鋸系列通過(guò) “微力切割” 與 “油氣冷卻” 技術(shù),將不良率控制在 0.3% 以下。某新能源電池廠的極片切割線每年因此減少報(bào)廢材料 1.2 噸,挽回?fù)p失超 50 萬(wàn)元,同時(shí)避免了因尺寸超差導(dǎo)致的裝配故障,客戶投訴率下降 90%。 從顯性的材料與設(shè)備成本,到隱性的人工與質(zhì)量成本,超高速鋸系列以 “降本” 與 “提質(zhì)” 的協(xié)同效應(yīng),為金屬加工企業(yè)提供了可量化的效益提升方案。它不僅是一臺(tái)高效切割設(shè)備,更是優(yōu)化生產(chǎn)價(jià)值鏈的核心工具,讓企業(yè)在成本壓力與質(zhì)量要求的雙重挑戰(zhàn)下,實(shí)現(xiàn)了真正的 “魚與熊掌兼得”。 |